摘 要:某海上平臺(tái)液位變送器的管座焊縫處發(fā)生斷裂失效,為防止類(lèi)似事件發(fā)生。通過(guò)宏觀檢驗(yàn)、化學(xué)成分分析、掃描電鏡和金相顯微分析等理化測(cè)試,對(duì)斷裂管座進(jìn)行了檢測(cè);造成管座斷裂主要因素為疲勞斷裂,由于管座在制造過(guò)程中有加工刀痕,在注水井啟動(dòng)和運(yùn)行過(guò)程中形成裂紋源,隨著服役時(shí)間的增加#終發(fā)生疲勞斷裂。建議控制接管內(nèi)壁加工和焊后熱處理來(lái)消除疲勞源,從而減少斷裂的發(fā)生。

1 理化分析及結(jié)果

1.1 概述

渤海區(qū)域某海平臺(tái)的注水液位變送器從2009年8月投用,在服役期間注水

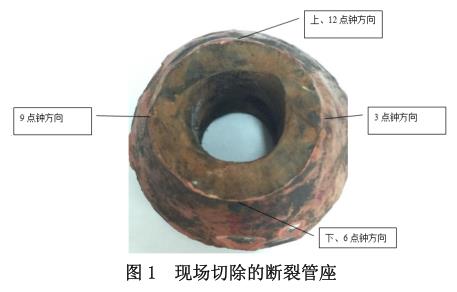

液位變送器的 3/4"接管與管座連接焊縫位置發(fā)生斷裂(斷裂位置及斷裂照片見(jiàn)如圖 1)。注水井#大設(shè)計(jì)壓力為 1056psi(7.28MPa),水溫為 63℃,注水量 2704 桶/天,接管規(guī)格材料為 ASTMA106-B 尺寸 3/4",連接壓力變送器;管座材質(zhì)為 ASTM A105。注水液位變送器在注水啟動(dòng)和運(yùn)行過(guò)程中存在振動(dòng),斷裂管段振動(dòng)較為明顯。

1.2 斷口宏觀檢驗(yàn)

對(duì)斷裂管座進(jìn)行現(xiàn)場(chǎng)切除時(shí)在外壁上標(biāo)識(shí)有上、下兩個(gè)方向(如圖 1)。通過(guò)觀察接管內(nèi)壁并無(wú)明顯的腐蝕現(xiàn)象,但是接管內(nèi)表面比較粗糙,有加工痕跡;管座外壁涂層基本完好,將外壁涂層去除,外壁未發(fā)現(xiàn)裂紋或凹坑類(lèi)缺陷。為了更方便對(duì)管座進(jìn)行分析,將管座的上方向標(biāo)記為12 點(diǎn)鐘方向,下方向?yàn)?6 點(diǎn)鐘方向。3 點(diǎn)鐘和 9 點(diǎn)鐘方向斷口表面較粗糙且腐蝕比較嚴(yán)重,6 點(diǎn)鐘和 12 點(diǎn)鐘方向斷口較為平齊,斷口附近未發(fā)現(xiàn)裂紋等缺陷。測(cè)量接管的內(nèi)徑,12 點(diǎn)鐘到 6 點(diǎn)鐘方向?yàn)?15.82mm,3點(diǎn)鐘到 9 點(diǎn)鐘方向?yàn)?16.30mm,3/4"接管的公稱(chēng)內(nèi)徑為15.9mm,斷口并無(wú)明顯的宏觀塑性變形。

1.3 成分分析

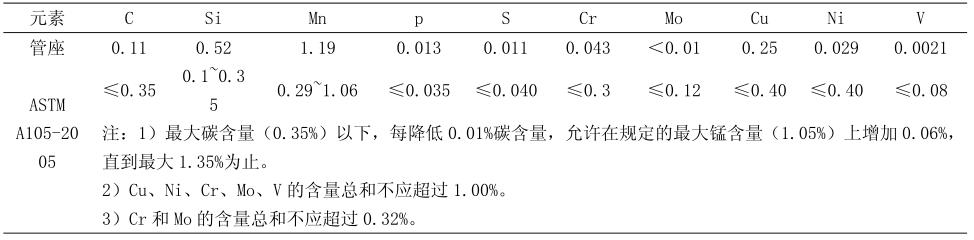

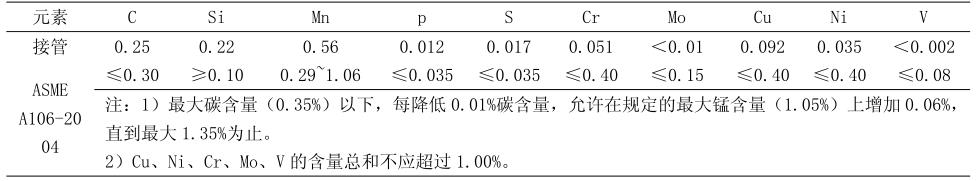

從管座及接管上取樣進(jìn)行成分分析,測(cè)試結(jié)果與材質(zhì)要求如表 1 和表 2 所示,從表 1 可見(jiàn)管座中 Si 含量為 0.52%大于標(biāo)準(zhǔn)值 0.1〜0.35,Si 元素在鋼中能提高強(qiáng)度,但降低材料的韌性和塑性。

1.4 微觀分析

1.4.1 斷口形貌分析

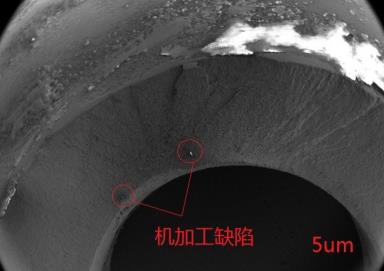

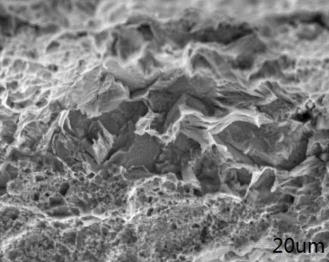

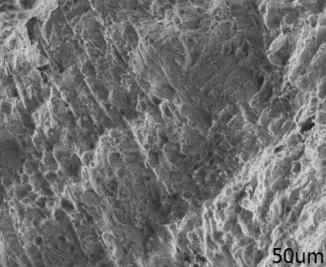

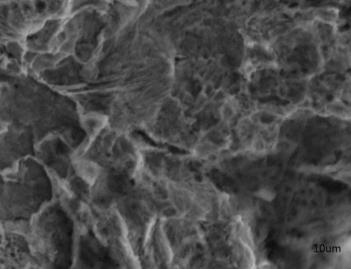

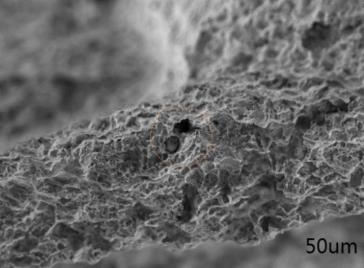

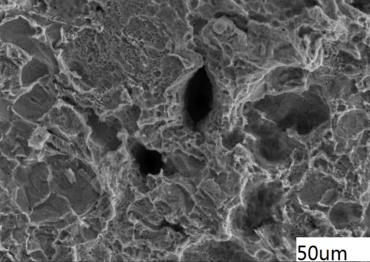

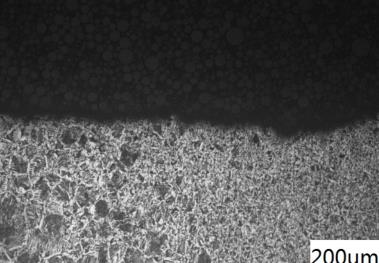

因斷口表面暴露在空氣中,腐蝕較嚴(yán)重,在掃描電鏡下無(wú)法觀察斷口的微觀形貌。根據(jù) GB/T 16545[1] 標(biāo)準(zhǔn),用 500ml鹽酸+3.5g 六次甲基四胺+蒸餾水配制成 1000ml 的溶液,在室溫下對(duì)斷口浸泡10min,斷口清洗后宏觀形貌如圖2所示。采用在掃描電鏡觀察失效斷口的微觀形貌,結(jié)果發(fā)現(xiàn)斷口 3點(diǎn)鐘方向位置,在接管內(nèi)壁位置開(kāi)始向左右呈放射狀條紋,在高倍下,發(fā)現(xiàn)清晰的疲勞條紋,由此推斷為沿晶斷裂,大部分為準(zhǔn)解理斷裂形貌[2] ,接管內(nèi)壁粗糙,有加工痕跡,這些缺陷成了裂紋源。結(jié)果如圖 3~圖 8 所示。

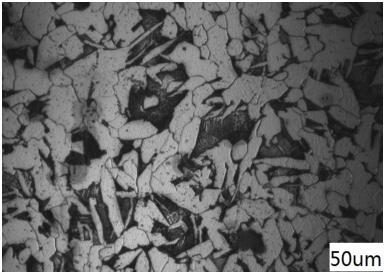

1.4.2 金相顯微分析

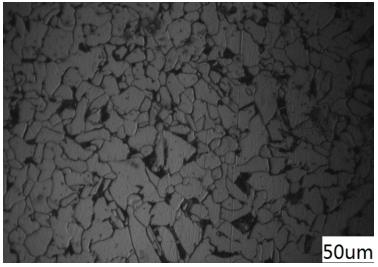

在斷口 3 點(diǎn)鐘位置取樣,進(jìn)行研磨、拋光,斷口處并無(wú)明顯可見(jiàn)的非金屬夾雜物,浸蝕后進(jìn)行顯微組織、晶粒度分析,斷口處組織并不一致,接管顯微組織為鐵素體+珠光體,晶粒度都為 9 級(jí)[3] ,管座顯微組織為鐵素體+珠光體,晶粒度都為 9 級(jí)[3] ,中間焊縫處組織為珠光體+魏氏組織鐵素體+鐵素體,晶粒粗大,大約 3 級(jí)[3] ,且出現(xiàn)過(guò)熱組織魏氏組織。結(jié)果如圖 9 至圖 12 所示。

2 分析與討論

管座的化學(xué)分析結(jié)果顯示 Si 含量超標(biāo),Si 含量并不會(huì)影響到碳當(dāng)量,查閱相關(guān)資料,并無(wú)相關(guān)資料顯示 Si 含量會(huì)影響到焊接性能,因此焊縫處斷裂應(yīng)不應(yīng)是 Si 含量超標(biāo)所致。

根據(jù)斷裂管檢驗(yàn)微觀顯示分析結(jié)果可知,附近亦無(wú)明顯的裂紋,接管無(wú)腐蝕現(xiàn)象,斷口處無(wú)明顯宏觀塑性變形,所以判斷斷口為脆性斷裂。在掃描電鏡下對(duì)斷口進(jìn)行分析在斷口 3 點(diǎn)鐘位置,從接管內(nèi)壁粗糙處有向兩邊發(fā)散放射狀花樣,可以判斷為疲勞條紋[4] ,斷口形貌也具有準(zhǔn)解理形態(tài)特征,局部出現(xiàn)沿晶斷裂特征,以此推定其斷裂主要原因?yàn)槠跀嗔选?/div>

從顯微金相分析結(jié)果發(fā)現(xiàn),焊縫中存在著明顯的魏氏組織,并且從斷口面存在著明顯的缺陷(夾雜物、空洞),造成了材料的缺口敏感度加大,抗疲勞性能降低。同時(shí)接管內(nèi)壁加工缺陷的存在,形成疲勞源。

3 結(jié)論與建議

(1)接管內(nèi)壁粗糙形成不同大小尺寸和尖銳程度的小缺口,這種小缺口起到類(lèi)裂紋源的作用,加上焊縫處存在明顯的缺陷,接管注水井啟動(dòng)和運(yùn)行過(guò)程中受到循環(huán)應(yīng)力作用下,導(dǎo)致接管焊縫處疲勞斷裂。

(2)建議提高接管內(nèi)壁的加工精度,改善內(nèi)表面的應(yīng)力狀態(tài),有利于提高抗疲勞性能。

(3)對(duì)焊縫處進(jìn)行熱處理,減少應(yīng)力集中,提高液位變送器的抗疲勞性能。

注明,三暢儀表文章均為原創(chuàng),轉(zhuǎn)載請(qǐng)標(biāo)明本文地址